铸造废砂的再生回收利用研究

王德良(高级工程师)

关键词:铸造旧砂,回收再生,高温焙烧

摘要:铸造旧砂再生技术的进展及其应用问题的出处:国内铸造旧砂的产生现状及其工艺种类的冲击,其粘土膜会变性而成为死粘土,失去粘结能力,只有经过把砂子表面的无效黏膜去掉才能发挥砂子的再利用价值。如何提高砂子的再利用价值,唯一的方法就是把砂子外面包裹的一丛黏膜剥离出来,最经济的方法就是高温焙烧再生。一般认为,常温下石英为 B 石英,当加热到 573℃放出的能量,说明一部分能量被保存在石英砂中,可能时,由 B 石英转变为 a 石英,这个过程是个可逆过程。以晶格膨胀、位错和其他晶格缺陷保留下来。经过焙继续加热到 870℃, a 石英在含 Fe , Ca 等矿化剂的情烧的石英砂,再次进行加热时,其发生相变时的相变吸况下会转变成鳞石英,这个过程是不可逆的。本工作热比新砂大,这可能是由于以上缺陷的存在增大了石采用 DSC 曲线测得大林砂由 B 石英转变为 a 石英的英砂相变的阻力。焙烧不能改变石英砂加热过程时的温度为 574℃,这与资料介绍的石英转变温度"是基相变,使其相变时需要的能量增大,使石英砂发生相变阻力增

大。

Study on recycling of foundry waste sand

Wang Deliang (Senior Engineer)

Due to the current situation of casting old sand in China and the impact of its technology types, the clay film will denature into dead clay and lose its bonding ability. Only after removing the ineffective mucous membrane on the surface of the sand can the reuse value of the sand be played. The only way to improve the reuse value of sand is to peel out a cluster of mucous membrane wrapped around the sand, and the most economical method is high-temperature roasting regeneration.

It is generally believed that quartz is B quartz at room temperature. When heated to 573 ℃, the energy released indicates that part of the energy is stored in quartz sand. When possible, the process of transformation from B quartz to a quartz is reversible. It is retained by lattice expansion, dislocation and other lattice defects. After calcination, continue to heat to 870 ℃. When a quartz is heated again in quartz sand containing Fe, Ca and other mineralizers, it will be transformed into tridymite under the phase change absorption condition during phase change, which is irreversible. The heat of this work is greater than that of new sand, which may be due to the existence of the above defects increasing the resistance of the quartz sand phase transition of Dalin sand from B quartz to a quartz measured by DSC curve. The calcination cannot change the temperature of quartz sand in the heating process to 574 ℃, which is the same as the quartz transition temperature described in the data, which is a basic phase change, increasing the energy required for phase change and increasing the resistance of quartz sand to phase change.Keywords: foundry sand, recycling, high temperature roasting

一、铸造用砂和旧砂的成分及受热过程分析

1、砂料的受热过程分析:常温下石英为 B 石英,当加热到 573℃放出的能量,说明一部分能量被保存在石英砂中,可能时,由 B 石英转变为 a 石英,这个过程是个可逆过程。以晶格膨胀、位错和其他晶格缺陷保留下来。经过焙继续加热到 870℃, a 石英在含 Fe , Ca 等矿化剂的情烧的石英砂,再次进行加热时,其发生相变时的相变吸况下会转变成鳞石英,这个过程是不可逆的。本工作热比新砂大,这可能是由于以上缺陷的存在增大了石采用 DSC 曲线测得大林砂由 B 石英转变为 a 石英的英砂相变的阻力。焙烧不能改变石英砂加热过程时的温度为 574℃,这与资料介绍的石英转变温度"是基相变,使其相变时需要的能量增大,使石英砂发生相变阻力增大 。

图 1-2-3 石英砂的分子结构到实物形态

石英砂的膨胀率随温度的升高而增加,在 300 C 附近,膨胀率增长变缓,到 800 C 左右,热膨胀率又上升。在靠近相变温度的 600 C 附近,新砂的膨胀增长较快,而焙烧砂的膨胀率增加很少。由于测量的是大量砂粒组成的砂团,与单个砂粒的膨胀性并不一致。对比新砂和焙烧后的石英砂的热膨胀曲线可知,经过焙烧后的石英砂的膨胀率明显低于新砂的热膨胀率,这在发生相变处表现的更明显一些。

2、可逆过程:常温下石英为白石英当加热到 573℃时,由 B 石英转变为 a 石英,这个过程是个可逆过程。继续加热到 870 C , a 石英在含 Fe . Ca 等矿化剂的情况下会转变成鳞石英,这个过程是不可逆的。从石英砂的相变来看,本人认为该峰可能是 a 石英转变为磷石英的吸热峰,由于石英砂不同于大块的纯石英,其粒度较小,表面还存在杂质元素,使石英砂的 a 石英转变为磷石英的温度降低。石英砂冷却时相变放出的能量低于加热时吸收的能量,焙烧砂相变时比新砂需要更多的能量。从而使焙烧后的石英砂膨胀率降低。

二、结论

(1)加热过程中,一般石英砂分别在 574℃和 790℃附近出现了两个吸热峰,但高纯度石英砂在只在 569℃出现一个吸热峰。

(2)石英砂在加热时相转变吸收的热量大于冷却时相转变放出的热量,焙烧后的石英砂相变时需要更多的热量。

(3)在受热过程中,石英砂的膨胀率随温度的升高而增加,焙烧后的石英砂的膨胀率明显低于新砂,热稳定性好。

(4)随着温度的不断升高(900~1550)。砂子的吸热过程慢慢降低。砂子的密度随温度不断升高而提高。表面杂质随温度升高杂质越来越少。砂子通过高温提纯后密度提高了,而随着冷却,砂子急剧降温的过程。砂子表面硬度也提高。

研发的再生炉环境保护指标

●噪声:≤85db(A) (距离 1m)

●残留物含致病菌:无;

●焚毁去除率:≥99.9%;

●再生残渣的热灼减率:<5%废砂再生率 75~95%。粉尘排放 120g/m3 ;燃料耗量 ≤200000Kcal/T。水份≤0.15%;含泥量≤0.3%;酌减量≤0.1%。与新砂相比灼减量低 50%,发气量低50%,热膨胀低 15%。

(5)尾气部分:整个尾气流程由天然气燃烧开始,天然气燃烧的高温火焰和铸造砂接触,高温热风让砂发生相变,并且去除可燃组份,然后高温废气接着进入余热节能利用系统,在这里将让温度任然很高的热风和刚刚进来的铸造砂充分接触,在这里给砂升温,有机物开始挥发,分解,并让砂达到再生温度,如果不在此部分加热,冷砂进入再生炉一下子达不到再生温度,会影响产量和效果。尾气部分由余热利用系统出来进入收料装置,随尾气引风机吸过来的细小的砂料会在此部分沉降,并进行收料,经过收集后去除大部分粉尘的尾气继续进入布袋除尘器将粉尘彻底去除,去除粉尘的尾气达到环保排放标准。

(6)供热部分:热风天然气炉由出料端接入,通过程序控制,进行雾化燃烧,然后保证进入再生炉为无明火热风,热风进入窑内后对砂进行加热再生,整套系统非人工控制,全部采用 PLC 程序自动控制,这样才能够保证即使温度有小的波动整套供热系统都能够即使快速反应调节温度,这样才能够保证铸造砂均匀稳定完成再生。因为铸造砂具有强腐蚀性所以为了保证持续稳定的运行我们在热风炉部位设置了轨道,在停机时将燃烧器拉出进行隔离保养。

整套燃烧系统采用先进的组合式控制系统,进行全自动控制,通过我们自己特殊的工艺控制使尾气二噁英等废气排放不超标,涉及工艺机密本方案不做过多解释,请谅解。

(7)再生砂又分别代替新砂用于生产冷芯盒砂芯、热芯盒砂芯和壳芯,并同时用新砂生产同样的砂芯进行对比,所有砂芯均进行了浇注铸件试验,得出的结论是(试验数据详见资料”):覆膜砂、热芯盒树脂砂、三乙肢冷芯树脂砂、粘土砂及混合砂均可以进行再生处理,再生砂的发气量和焙烧砂相当,急热膨胀系数比焙烧砂更低,再生砂粒形更圆整;

②再生砂可以替代新砂用于覆膜砂、热芯盘树脂砂、冷芯盘树脂砂,能生产出强度高、发气量低的砂。

③铸造采用再生砂能减少粘结剂和固化剂的用量,降低砂芯和型砂的发气量,提高铸件的合格率和提高铸件尺寸精度;

④废砂的回收再生利用可以降低生产成本,可以减少对环境的污染,可实现循环经济和持续发展。同时成为高附加值的铸造辅肋材料,长年供货于国内多家知名的铸造砂专业生产厂家,目前己供不应求。由此可以得出结论,废砂再生砂的 SiO2 量不会低于 85%,若湿型砂原砂 SiO2 高,则再生后 SiO2>95%,则再生砂的 SiO2 热膨胀率低是再生砂的又一突出优点,一般热膨胀量<0.7%,略低于低温焙烧砂,远低于新砂。

(8)酸耗值:经过热法焚烧、风力搓擦及风选除尘,再生砂中绝大多数碱性物质都随微粉和灰尘排出去了,因此再生砂的酸耗值低于同类新砂的酸耗值,均在 SmV50g 以下,适合用于各种树脂砂。

(9)含水量,显而易见,再生砂的含水量很低,可以控制在 0.2%以下甚至更低。

(10)鲕化率:鲕化率是湿型粘土旧砂中的一个特殊问题。鲕化是指铸造用砂在高温的作用下部分失效粘土包裹在砂的表面形成牢固的陶瓷层,即鲕化层。此鲕化层是以膨润土烧结物为主体的、并包覆在硅砂粒表面上的一种多孔性玻璃状物质,除了膨润土烧结物外,还含有煤粉、硅粉和淀粉等燃烧后的灰分和砂芯粘结剂的残留灰分等成分。适量的鲬化层对湿型砂并无大碍,由于多孔性的新化层内部可以吸收水分,使湿型砂不易干燥,保水性好;同时,鲕化层在金属液浇注的高温作用下会软化焙融,从而缓解硅砂的热膨胀,减少铸件热膨胀类缺陷。但对制芯用的原砂而言,鲕化层极其有害,它的吸水性以及包覆在砂粒表面的硬壳,会大大降低树脂粘结桥的作用,使砂芯强度下降。因此,对再生砂必须要有一个鲕化率的指标。所谓鲕化率,就是指形成鲕化部分的比表面积占铸造用砂的比表面积的百分数。

鲕化层可在显微镜下清楚地分辨,鲕化率的定址检测可用化学分析法或×射线衍射法,目前鲕化率测定还没有规范的操作方法,尚需进一步完善。

综合以上信息我们得知,铸造废砂再生项目是一个任重而道远的艰巨工作。并且有一颗热爱铸造事业的心。持之以恒的把铸造环保做好并不是一句空话!

三、焙烧砂特点

(1)表面更洁净,与树脂粘结效率高,强度高,节省树脂;

(2)结晶水烧失,硅砂本身发气量减少 3ml/g;

(3)酌减量、酸耗值低。

(4)砂子表面莫氏硬度更高.

(5)耐火度比焙烧前更高。

四、焙娆前(a)培烧后(b)对照

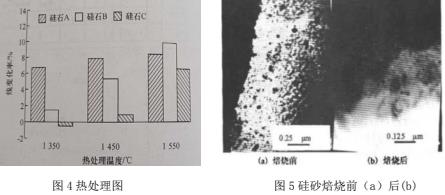

图 4 硅砂焙烧热处理石英相变照片

图 5( a )焙烧前砂粒表面分布着纳米尺寸大小不等的杂质相颗粒,这些颗粒以钠、钾、镁、铝、铁等碱金属氧化物或中性氧化物存在。图 4(b):焙烧后,砂粒表面杂质相颗粒脱落,表面已呈平滑曲面,从而提高了硅砂表面的洁净度和表面活性,使粘结剂更易充分包覆在硅砂表面,砂粒间的结合颈加粗,结合牢度增强。高温膨胀率下降。

通过电镜照片可见,未焙烧的砂粒表面分布大量的细小的杂质相颗粒,颗粒尺寸电差别较大.未焙烧的型砂表面的 TEM 照片,高温焙烧对石英砂表面的影响。焙烧后砂表面的 TEM 照片.经过 900 焙烧后,石英砂表面的杂质相颗粒数量大大减少,有些石英砂表面甚至已经观察不到杂质相(图 5);有些石英砂粒表面仍可以看到杂质相颗粒,但石英砂表面显示出一些缺陷(图片 5);有些石英砂表面的杂质相颗粒较粗大,且数量较少(图 42c).可见高温焙烧可使石英砂表面的一些杂质相颗粒脱落,石英裸露面积大大增加.这有利于提高石英砂的表面活性.图4 分析与讨论图 2900oC焙烧后的大林砂表面的TEM 照片,石英加热到 573 时.低温型的石英.a 将转变成高温型的石英,8,是急转变,并伴随体积变化(膨胀,收缩).石英晶体加热到 870,在含 Fe,Ca 等矿化剂的情况下会转变成鳞石英 L1,这一转变为慢变化,在长时间高温条件下才能形成.鳞石英冷却时不会再转变成石英.石英的每一次相变,其原子结构都发生重组。同时也伴随着一定的体积变化.由于石英砂表面结构重组,石英砂表面对杂质相颗粒的吸附能力降低,再加上石英砂的热膨冷缩作用,吸附在石英砂表面的杂质相颗粒脱落,净化了石英砂表面。

天然石英砂是由火成岩长期风化而成.大块的石英在破碎成砂粒时,使砂粒表面形成不饱和键,即形成过剩氧的带负电荷表面和氧不足的带正电表面,能够吸附大气中的水和周围环境中的钠,钾,钙,铁,铝,镁等离子.加上石英砂表面不平坦,并具有多孔隙性,更加剧了吸附效果.吸附的水可以和石英砂的表面发生反应形成各种羟基团【,而吸附的各种阳离子主要以氧化物或氢氧化物形式存在.通过透射电镜观察可知,石英砂表面吸附的颗粒大部分为纳米尺度,所以这些吸附的颗粒很难采用机械法去除.表面吸附的大量杂质颗粒不但减少了石英砂的裸露面积,还可能与存在的各种羟基团一起降低砂粒表面活性.当往石英砂中添加各种粘结剂时,砂粒表面吸附的杂质不但减少砂粒与粘结剂的接触面积,也降低了粘结剂与砂粒的结合强度.如果杂质与粘结剂发生反应,将会更进一步降低型砂的强度【8J.高温焙烧时,不但石英晶体内部可以形成大量空位,晶体还会发生相变,产生内应力,使石

英晶体内部的能量增高,从而可缩小砂粒内部与表一面的能量差。

这可能有利于减少石英砂内部与表面的成分差.同时,高温下,石英表面形成的羟基化合物分解,氢氧化合物发生分解并脱落,缺氧的键与外界的氧结合,富氧的键失去多余的氧,结果石英砂表面的O/Si 比接近 2.这些不仅有利于砂粒表面的杂质相脱落,增大了石英砂的裸露面积,而且使石英砂表面不再形成羟基,增大了表面活性.4 结论(1)未焙烧的砂粒表面的 O/Si 比偏离 SiO2 的化学式的比例2 较大,石英砂有些表面的 O/Si 比为 1.80、1.90,有些为 2.3、2.5.高温焙烧后石英砂表面的 O/Si比接近 2,接近 SiO2 的化学成分,并且焙烧次数越多,石英砂表面的 O/Si 比越接近 2.(2)未焙烧的砂粒表面分布大量的细小的杂质相颗粒,虽然颗粒尺寸差别较大,但大部分杂质相颗粒为纳米尺度.高温焙烧可使石英砂表面的杂质相颗粒脱落,增大了石英裸露面积大大增加,有利于提高石英砂的表面活性.

经过高温焙烧后的石英砂无论是二氧化硅含量还是耐火度的提高,以及砂子表面硬度的提高都得到了理想的要求。

五、设备性能对比

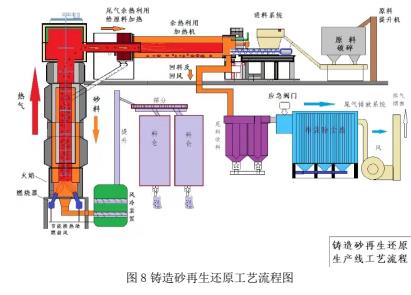

图 7 低温焙烧温度 500~800 度。适合单一覆膜砂废砂焙烧。不适合煤粉湿型黏土砂和呋喃树脂砂,冷芯砂等。热效率低。不适合大批量生产。产能一般不超过 5T/h。

我们自己研发的图 8 高温焙烧炉温度可控制 500~1800 度。适合所有的材料的高低温焙烧工艺。热效率高。节能环保。适合大、中、小型生产。产能有 3T/h、5T/h、8T/h、10T/h、20T/h、30T/h等等

参考文献:

1、白宇光,沈联芸.擦洗砂的开发选试及应用 J.汽车工艺与材料,1994,

2、:2429.刘向东,肖柯则,王文清,等.特种覆膜砂粘结剂机理的研究 j.铸造,2000,49

3、:769772.孙清洲,赵中魁.孙学忠,等.沸腾式树脂旧砂热法再生装置的原理及应用 J.铸造技术,2001,

4、:35.朱玉龙,蔡震升,黄艳军.活性酯硬化水玻璃砂的研究 J.铸造技术,1996,

5、:3841.胡福增,陈国荣,杜永娟.材料表界面 M.武汉:华东理工大学出版社,2001.黄自力,胡岳华,徐兢.氧化铁对石英砂表面改性的研究 J.应用化学,)

作者简介姓名:

王德良。毕业于吉林工学院《铸造材料专业》。1966 年生。邮箱 wdl016@163.com.联系电话,18753279983。现在任河南西峡县劲派集团公司铸造材料公司技术总工程师。研究成果。3D 打印机的研发,3D 打印砂型。铸造材料研发等等.