影响链轮齿部端跳的加工因素

宋国品1 吕阳峰1 张屹1 王绍武1 王子煜2

(1第一拖拉机股份有限公司铸锻厂;2 洛阳天宝环保科技有限公司)

摘要:链轮产品是工程机械常用驱动装备的重要零部件之一,期加工质量直接影响整机的装配质量及使用寿命。链轮的齿部端跳直接影响整个驱动装置的传动性能,对驱动装置整机的使用寿命起着至关重要的作用。因此链轮加工在满足加工尺寸的前提下,端跳的控制也极为重要,下面就我厂在链轮加工过程,有关数控精车工序端面与内孔的垂直度、感应淬火工序感应淬火变形以及拉花键工序拉床工作台的水平度对链轮成品端跳的影响,为此我厂在调试过程做了大量的数据收集及工艺验证,事实证明数控精车序及感应淬火序对该链轮的端路有一定的影响,便拉床工作台的水平度是影响该链轮端跳的关键因素,现就我厂在调试过程所做的工作及工艺验证做上简要说明。

关键词:内孔花键端跳拉床工作台的水平度

我厂在此链轮15件样件调试完成后,成品全尺寸检验中小端孔口端跳超差率6.67%、大端孔口端跳超差率13.33%, 大端齿部端跳超差率3333%,总长线尺寸83 +0.25约86.67%超正差,线尺寸超差属感应淬火变形所致,针对造成端跳超差的原因及相应的工艺验证做了以下具体工作。

1图纸分析及机加工工艺路线

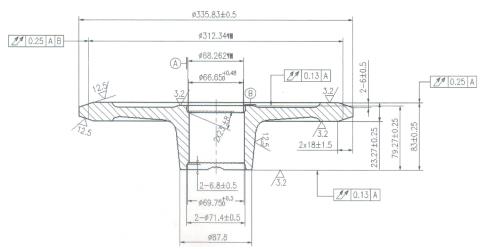

1.该链轮主要尺寸如下图1所示。图纸分析:此类链轮生产工艺,我厂前期已开发有类似产品,加工工艺相对成熟,前期开发件端跳要求0.5较为宽松,正常生产加工即可满足工艺要求。该链轮齿数22,内孔30°平齿根渐开线花键齿数43,齿部端面感应淬火,淬火硬度最小HRC45,深度最小1.5mm;以花键内孔为端跳测量基准,要求大端齿部端跳0.25、大端孔口端跳0.13、小端孔口端跳0.13,端跳要求相对较严。

图1链轮主要尺寸

2.生产工艺路线:钻孔→粗车大端外圆、端面→粗车小端端面、镗内孔→精车大端端面、退刀槽、及齿形倒角→精车小端端面、齿形倒角、精镗内孔及退刀槽→拉花键+铣齿形倒角→外齿形倒角→外齿形感应淬火、回火→清理→全尺寸检验→防锈、包装、入库

对成品端跳有影响的主要上序:精车小端端面、齿形倒角、精镗内孔及退刀槽;拉花键;外齿形感应淬火、回火

2端跳测量方法及超差分析

2.1端跳测量方法

将链轮一端端面水平放置于三坐标检验平台上,三坐标探头在花键齿项圆的不同方向打三个点确定一平面。 重复此法,分别在花键内孔的上中下确定三个平面,以此确定花键内孔中心线,以中心线为基准,打链轮大小端齿部端面及小端孔口端面平面度的方式检测端跳:

2.2端跳超差原因分析

1)精车内孔与拉花键定位而不垂直:精车内孔工序找正不准,造成拉花键工序定位面与内孔不垂点,拉花键时,链轮定位端面与拉刀不呈90°垂直状态,花键拉斜,以花键内孔为基准测量端跳,端跳超差。由于拉刀早锥状,前端带定位导向,工艺开发阶段已考虑精车内孔与拉花键定位面不垂直因素,所以样件调试时精镗内孔序要求内孔尺寸:Φ66.5+0.150,为拉化键序留存少许加工余量,保证拉花键后内孔尺寸Φ66.65+0.480.

2)感应淬火变形:感应淬火容易造成链轮齿部变形,前期对该类链轮产品淬火变形量未做数据收集,变形量过大,即使前期加. L端跳在合格范围之内,淬火后齿部变形也会导致端跳超差。

3)拉刀与工作台不垂直:拉花键时链轮大端端面朝下放置于拉床工作台上,大端齿部端面与拉床工作台呈面白接触,定位是否准确,完全依靠工作台的水平度,所以拉床工作台的水平度对链轮的端跳起有关键性的作用。

3端跳超差挽救及后期工艺验证

3.1端跳超差挽救

由于首批调试件淬火后总长83+0.25线尺寸约86.67%超正差;介于总长超正差的缘故,经分析,决定在数控车上对端跳超差什进行挽救,针对不同端跳超差件及图纸尺寸要求,制定不同的挽救方案,具体如下:

小端端跳超差:对成品件进行100%测总长,根据测得数据,计算可加工余量:撑内孔、贴齿部端面、打返修面端跳,适当去除超差端面余量进行返修挽救。

大端端跳超差:撑内孔,找正内孔,进行齿部端面打跳动,根据端跳结果及总长超差量进行端面返修挽救。

换救效果:挽救后进行三坐标检验,效果不理想,端跳依然超差。

3.2端跳超差工艺验证

1)精车对端跳影响的工艺验证

精车工序所用设备为数控车床,设备稳定,定位一致性好,为验正精车序对端跳的影响,所以做了以下工艺验证,具体操作如下

取8件该链轮呈精镗内孔后的状态,依次做代码标识,进行拉花健前三坐标端跳检验并记录,随札抽取5件到其它分厂进行拉花键加工,佘3件在我厂拉床进行拉花键加工,拉花键后再进行相应的打端跳检验,检验数据如表1所示:

表1

其它分厂 | 编号 | 状态 | 小端孔口端跳工艺要求0.13 | 大端孔口端跳工艺要求0.13 | 大端齿部端跳工艺要求0.25 |

1903187 | 精车后 | 0.011 | 0.017 | 0.06 | |

花键后 | 0.081 | 0.022 | 0.068 | ||

1903155 | 精车后 | 0.023 | 0.018 | 0.053 | |

花键后 | 0.083 | 0.005 | 0.031 | ||

1903162 | 精车后 | 0.018 | 0.037 | 0.113 | |

花键后 | 0.04 | 0.023 | 0.078 | ||

1903107 | 精车后 | 0.019 | 0.104 | 0.342 | |

花键后 | 0.079 | 0.025 | 0.081 | ||

1903113 | 精车后 | 0.013 | 0.022 | 0.066 | |

花键后 | 0.08 | 0.017 | 0.06 | ||

我厂 | 1903156 | 精车后 | 0.013 | 0.048 | 0.134 |

花键后 | 0.031 | 0.011 | 0.017 | ||

1903106 | 精车后 | 0.013 | 0.092 | 0.03 | |

花键后 | 0.024 | 0.019 | 0.055 | ||

1903152 | 精车后 | 0.023 | 0.01 | 0.037 | |

花键后 | 0.043 | 0.01 | 0.039 |

对比显示精车后端跳数据均在. I艺要求范围之内,符合工艺要求,拉花键后无论是其它分厂拉花键还是我厂拉花键均有端跳超差的现象,故精车工序是造成端跳超差的非主要原因。

2)感应淬火变形对端跳影响的工艺验证,该链轮淬火为中频感应淬火,由于总长线尺寸任感应淬火前后变形量大,所以在排除精车工序是造成端跳超差的主要原因后,认为端跳超差的主要原因是感应淬火变形所致,为此做了以下工艺验证,具体操作如下:取5件链轮,依次进行编号,用三坐标分别在感应淬火前后进行打端跳检验并记录,进行感应淬火前后端跳测量数据对比,具体检验数据如如表2所示:

表2

编号 | 状态 | 小端孔口端跳工艺要求0.13 | 大端孔口端跳工艺要求0.13 | 大端齿部端跳工艺要求0.25 |

Z190304 | 感应淬火前 | 0.11 | 0.12 | 0.34 |

感应淬火后 | 0.06 | 0.10 | 0.33 | |

Z190303 | 感应淬火前 | 0.09 | 0.10 | 0.29 |

感应淬火后 | 0.07 | 0.13 | 0.30 | |

Z190305 | 感应淬火前 | 0.08 | 0.10 | 0.30 |

感应淬火后 | 0.10 | 0.10 | 0.30 | |

Z190339 | 感应淬火前 | 0.09 | 0.10 | 0.34 |

感应淬火后 | 0.10 | 0.11 | 0.36 | |

Z190320 | 感应淬火前 | 0.10 | 0.09 | 0.28 |

感应淬火后 | 0.12 | 0.10 | 0.33 |

上表数据显示感应淬火对端跳影响不稳定,但总休来看端跳影响不大,该链轮的感应淬火变形不是导致端跳超差的主要原因。

3)拉花键对端跳影响的工艺验证

拉床工作原理:排除精车及感应淬火序为端跳超差主要原因后,重点排查拉花键序对端跳的影响。我厂所用拉花键设备为立式拉床,如图2所示,工作时将工件大端端面朝下,呈水平放置于拉床工作台上,拉刀以工件内孔做定位导向,刀夹松开刀柄,刀具呈悬臂状,丝杠将通过螺母的旋转运动转换为拉刀直线运动,完成拉花键加工。

图2拉床图

工作台平面度工艺验证:目测工作台面无明显磕碰,认为拉刀与拉床工作台不垂直是因工作台面长期使用磨损,导致工作台倾斜。用水平仪测工作台平而度,显示平面度不符合上艺要求。为保证工作定位台的水平度,遂将T.作台拆下,将拉床工作定位台放置在磨床工作台上,以拉床工作台与拉床本体装配的平面为基准,在平面磨床上进行磨平面,确保工作台面的平面度,磨完装陀后进行拉花键加L,依然存在端跳超差现象,排除工作定位台原因。

拉床本体倾斜工艺验证:用水平仪打精磨后的拉床T.作台水平度,显示工作台装配后水平度不符合要求,遂再次拆下拉床工作台,用水平仪打机床本体水平度,显示机床工作台西北向偏低,由于拉床自身调整不便,决定在工作台的不同方向做标记,与拉床本体进行配装,配装后用水平仪打工作台水平度,依次更换不同的标记位置进行换方向配装,选择工作台平面度最佳方向进行装配。配装后拉床工作台的水平度在0.02以内。随机抽取5件链轮进行全工序端跳工艺验证,验证结果如表3所示:

表(3)

编号 | 状态 | 小端孔口端跳 工艺要求0.13 | 大端孔口端跳 工艺要求0.13 | 大端齿部端跳 工艺要求0.25 |

190512 | 精车后 | 0.013 | 0.017 | 0.157 |

拉花键后 | 0.077 | 0.060 | 0.151 | |

感应淬火后 | 0.068 | 0.077 | 0.162 | |

190548 | 精车后 | 0.018 | 0.023 | 0.089 |

拉花键后 | 0.051 | 0.059 | 0.082 | |

感应淬火后 | 0.018 | 0.071 | 0.106 | |

190549 | 精车后 | 0.015 | 0.016 | 0.097 |

拉花键后 | 0.042 | 0.099 | 0.105 | |

感应淬火后 | 0.03 | 0.071 | 0.145 | |

190554 | 精车后 | 0.021 | 0.020 | 0.132 |

拉花键后 | 0.05 | 0.084 | 0.129 | |

感应淬火后 | 0.053 | 0.077 | 0.111 | |

190566 | 精车后 | 0.019 | 0.017 | 0.168 |

拉花键后 | 0.02 | 0.035 | 0.153 | |

感应淬火后 | 0.034 | 0.072 | 0.159 |

上表数据对比显示,拉床工作台找平后,再生产的链轮端跳100%合格,确定拉花键序是造成该链轮端跳超差的主要原因。拉床工作台找平至今已生产约3500件,未发现端跳超差现象。

4结语:

精车工序和感应淬火工序对链轮端跳有一定的影响,但不是造成端跳超差的主要原因。拉床工作台的自身平面度不是造成端跳超差的主要原因,影响端跳的主要原因是拉床工作台的水平度。由于拉床工作原理的特殊性,应定期对拉床工作台进行水平度检测,工作台水平度良好,拉花键加工过程中,拉刀能在某种程度上对端跳起有一定的修正作用。

作者:宋国品技术质量中心 工程师

作者通联:河南洛阳第一拖拉机股份有限公司铸锻厂涧西区、 建设路、154号

邮编:471004 E-mail:408545078qq.com 手机:15896608620