柴油机机体铸件消失模铸造

成都市铸造行业协会 高成勋

摘要:发动机缸体的制造水平是衡量一个国家制造业水平的重要标志之一,是代表了一个国家汽车工业的发展水平。不断提高发动机有效功率、降低燃油消耗量减少尾气排放是汽车工业自身发展的内在需求,也是外部环境的客观要求。消失模铸造是一种近无馀量、精确成形的工艺之一,容易实现清洁生产,消失模铸造的基本原理是采用与所需铸件形状完全相同的泡沫塑料模样添加合金收缩量后代替铸模进行造型,泡沫模样不取出铸型形成实型铸造,浇入金属液使其汽化形成铸件。消失模造型采用干砂,无需粘结剂和添加物(煤粉、膨润土、水等),这样节约了大量的原辅材料又利于旧砂循环使用,减轻对环境的污染。消失模铸造技术被誉为 “铸造绿色工程”。

关键词:低合金铸件;发动机缸体;消失模铸造

前言:消失模铸造是将与铸件尺寸形状相似的泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后埋在干砂中振动造型,在常压或负压下浇注使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。消失模铸造每生产一个铸件要消耗一个泡沫模样,增加了预发泡和发泡成型的工序,减少了型(芯)砂制备、制芯、造型、下芯等许多烦琐工序。发动机缸体通常由气缸、缸筒冷却水套、缸盖结合面强力螺孔、气门挺杆孔、主油道系统、机油回路孔、机油泵孔、凸轮轴孔、曲轴孔、曲轴箱、油底壳法兰、滤清器法兰、飞轮壳法兰、冷却水泵法兰、机油冷却器法兰、各种加强筋条和辐板等组成。发动机缸体制造水平是衡量国家的制造业水平的重要标志之一,属于高端铸件产品。成都卡斯汀公司已经为全国三家缸体铸件生产企业提供全套发动机缸体消失模铸造生产工艺技术;现已正常大批量生产;一次交检合格率达95%以上。

1.1缸体模具设计制造

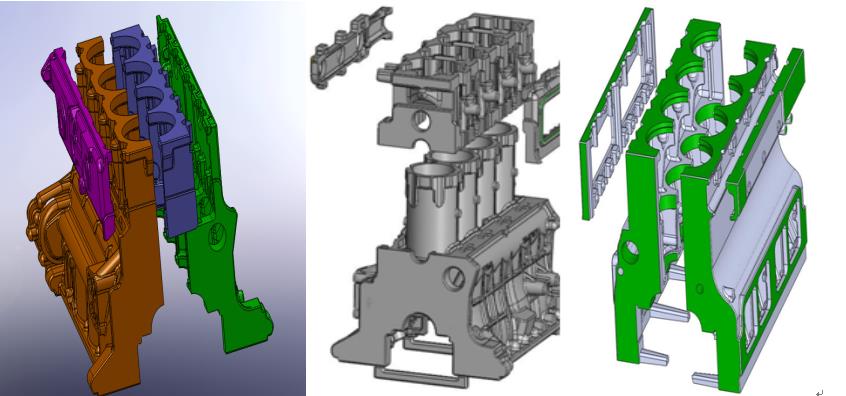

目前国内外在柴油机和汽油机发动机缸体的泡沫模型的结构工艺设计上有点不同,而分型方案的处理是一致的。经过多年的生产实践和研究发现:分型方案的处理主要是出于泡沫模片的成型质量、脱模的方便性和整体模型的胶合质量来考虑,对于发动机缸体的泡沫模型分型方案比较一致的做法是水平逐层切割,原则是保证包含进排气道的模片能在两开合的模具结构中实现顺利脱模,根据国内外几种具有代表性的发动机缸体消失模工艺方案,加之笔者多年的生产实践,采用水平分型和将曲轴箱沿起模方向进行局部封实并从曲轴箱的外壁在局部封实部位作等壁厚镂空内凹处理的分型分模方案较佳。如图一所示缸体分型分模 。

图一所示缸体分型分模

消失模铸造工艺在设备符合铸造工艺要求的前提下;消失模铸造成败50-60%取决于泡沫模样质量;同理可知模具制作质量直接影响泡沫模样质量;所以在泡沫模具制作上必须选择模具制造技术力量雄厚、设备先进、诚实守信的模具制造商。

1.2模料预发及熟化

当前国内有适应消失模铸造技术要求的各种规格型号的可发性聚苯乙烯珠粒的厂家有好几家。根据发动机缸体特殊情况,经过对这几家产品的精心试用,决定选择嘉昌牌B107型号的EPS料作为制作泡沫模样的原材料。我们将EPS泡沫模样密度严格控制在23-24g/L范围。要想达到这一技术要求,就必须严格控制EPS珠粒的预发泡堆积密度。我们把EPS珠粒的预发泡堆积密度严格控制在20-21g/L,才能保证获得23-24g/L的泡沫模样密度。EPS料经预发泡机发泡后, EPS料要在熟化仓中熟化4-8h后才能使用。

1.3泡沫成型及熟化

泡沫成型采用液压半自动成型机,通过模具的优化设计实现缸体模样缸套和曲轴箱体一次成型,从根本上解决了变形及尺寸精度问题,同时最大限度的降低了粘胶对铸件质量影响。为使泡沫模样中水分及发泡剂扩散挥发以及减轻残留水分及发泡剂对铸造过程的不利影响,要求泡沫模样在常温条件下自然时效20天。

1.4泡沫模样烘干

泡沫模样及成形浇注系统在组装粘接完整模样之前,需在55±5℃,相对湿度小于30%条件下采用独立的烘干室烘干处理直至泡沫模样、浇注系统等泡沫模样干透。

1.5泡沫模样的精整和粘接组合

泡沫模样充分时效后要精心修整,去除飞边和毛刺,修补被损坏的表面,修平结合面,并检查修整质量和泡沫模样关键几何尺寸。将检测完全合格的泡沫模样及泡沫浇注系统等利用冷胶和热熔胶粘合成模型组。发动机缸体泡沫模样结构复杂,目前采用人工粘接方式,为能有足够的操作时间,我们采用冷胶粘接缸体泡沫模样分型分模面,浇注系统则用热熔胶粘接结合面。操作时涂抹胶水要均匀、在满足粘接前提下,一定要尽量少用胶。粘接牢固并用双面胶带纸严格密封。

1.6浸涂涂料及烘干

消失模铸造涂层涂料也十分重要,消失模铸造的成功,30%左右取决于消失模涂料以及涂抹工艺。我们采用三门峡阳光铸材有限公司生产的商品消失模涂料用于缸体铸件,经过试验对比,该涂料综合性能优,性价比高,该涂料需两次涂抹;泡沫模样组按涂料次数分别烘干。涂层厚度不能太厚也不能太薄,我们严格控制涂层厚度在1.0-1.5mm。

1.7浇注系统

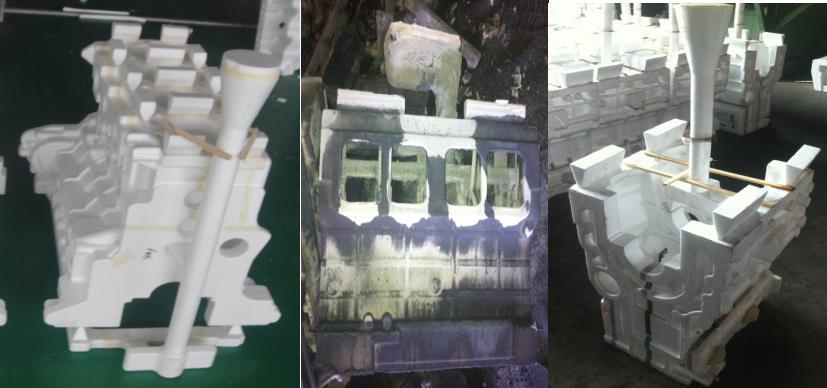

对于结构复杂薄壁的发动机缸体来说,浇注系统的设计尤为重要。一是浇注系统形式,二是内浇道设置位置。缸体铸件的浇注系统,我们是采用封闭式的,即F横>F内>F直。缸体的浇注系统设计一般为(1.3-2):(1-1.5): 1,一个浇注系统浇注2件缸体铸件,用时在35-40S。缸体铸件内浇道的位置设计很关键,采用多点进水的内浇道。(如图二所示缸体浇注系统)

图二所示缸体浇注系统

1.8造型

造型选用40-70目的干砂造型。对装箱的泡沫型,装箱前要对涂层做认真细致的检查,细小的裂痕必须用快干的涂料进行修补。同时要认真检查模型是否有变形,发生变形时必须退回。采用五抽式负压专用砂箱;每箱埋四个泡沫模型。震实台采用气囊调频锁紧震实台,砂箱锁紧后加底砂,厚120mm,震实后、刮出倾斜角再摆放泡沫模型。模型摆放时要使浇杯尽可能靠箱边,以利于浇注操作。填砂分两次进行,第一次填砂的高度和缸体端平或略高一些。调节适合的频率震动,时间不能过长,10-20秒钟即可。第二次填砂是覆盖砂。覆盖砂要有足够的厚度,从而能保证足够的吃砂量,防止涨箱。缸体铸件的浇注系统已经确定,填砂的高度以震实后的砂平面低于浇口杯端面15mm为准。型砂震实后砂面要刮平,不得成丘陵状。塑料薄膜由填砂埋型人员覆盖,薄膜覆盖后要加保护砂,保护砂层厚〉20mm,也要刮平。浇口杯要充份暴露。埋箱过程中,埋型人员要按工艺要求进行操作。埋好型的砂箱,要根据工艺要求插挂好工艺卡,移至浇注工位。

1.9合金铁水熔炼

发动机缸体材质HT250低合金铸件(化学成分控制范围:C:3.10-3.30%;Si:1.60-1.80%;Mn:0.60-0.75%;P:0.040-0.050%;S:0.050-0.060%。Cu :0.6~1.0%,Cr :0.3~0.5%),抗拉强度不低于250 MPa;铸件需经消除内应力处理,硬度为187~255HBS,硬度差不大于40HBS,采用1.5吨中频电炉生产。要求出炉温度控制在1600-1620℃。

1.10浇注及冷却落砂

浇注人员要检查保护砂层是否有足够的厚度,浇口杯位置是否适合;位置是否对准;检查真空泵是否运行正常;负压是否平稳;浇包选用茶壶包。浇包烘烤呈暗红色才能使用!浇注人员和天车操作人员都要培训上岗,浇注要有专人负责。浇铁水之前,浇包一定要降到最佳高度和位置,浇包嘴尽可能接近浇杯,使第一滴铁水能准确浇到浇杯的中心位置。开始浇注初先用小流试浇,待浇口杯燃烧冒出黑烟,听到吸水声后就要加大流量。根据经验判断吸水声音减小以后就快要满了。此时,应提前收流,由大流变成小流;使浇口杯充满又不外溢。

浇注真空度控制在-0.035PMa~-0.040PMa之间。浇注温度:目前现场的浇注情况是每包铁水浇4箱,每箱四个缸体,缸体铸件的最终浇注温度要>1480℃。铸件在砂箱中冷却1.5h后开始落砂。

图三:缸体铸件毛坯

2.结论

1.采用消失模工艺生产发动机缸体优势是众所周知的。我们采取上述措施生产的缸体铸件毛坯成品率>95%,经检验合格的铸件加工合格率99%,铸件工艺出品率高达91%。如图四机加工缸体

图四:机加工缸体

2.通过模样分片工艺优化设计及生产实际验证,分析缸体铸件结构特点,针对不同结构缸体而采用不同的模具结构,通过模片优化设计来解决消失模铸造一些工艺问题。

3.铸造技术人员一定要进行工艺分析。铸件局部地方消失模铸造工艺不能满足可以借助其他铸造工艺手段进行工艺弥补。确保铸件工艺技术参数符合消失模铸造工艺要求;

参考文献

[1] 王新节.汽车发动机缸体缸盖消失模铸造技术的研究与应用[J].铸造工程师,2007,(6)

[2] 章舟,刘中华,厉三余,等.消失模铸造白模制作技术问答[M].北京:化学工业出版社,2012.5

作者: 高成勋 男 1968 年生 铸造工程师 主要从事消失模铸造﹑V 法铸造、铁型覆砂、覆膜砂生产工艺技术。联系电话:18628026532邮箱:cdzz2012@163.com