V法造型工艺试制差速器壳铸件

成都市铸造行业协会 高成勋

摘要:本文简单介绍了利用V法造型工艺生产出口差速器壳体件的试制过程,对差速器壳体件分型、模具制作、浇冒口系统设计,造型浇注等过程控制方面进行了探索和实践。

关键词:V法铸造 球铁 差速器壳体

前言:V 法铸造工艺又称真空密封干砂造型法,该工艺采用塑料薄膜覆膜,干砂真空造型,在负压下浇注。V 法铸造铸件轮廓清晰,尺寸精度高,成本低,劳动环境好,铸件表面质量方面较传统砂型铸造(包括覆膜砂、树脂砂)有相当的优势。五莲县兴大机械有限公司以往一直采用树脂砂外型工艺生产出口差速器壳。生产效率低、生产成本高、环境污染大、空气质量差、劳动环境恶劣、且铸件表面的光洁度不高,容易出现气孔等铸造缺陷。为降低生产成本,提高铸件的表面质量,减少铸造缺陷产生,决定改用V法外型铸造工艺生产出口差速器壳。(参考文献1)

1. 试生产过程

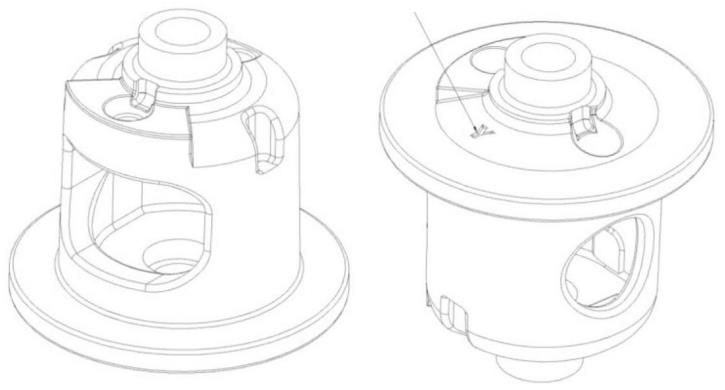

1.1 铸件结构及生产技术难度分析:差速器壳是汽车后桥的一个保安件, 也是车轮旋转之前汽车上的动力最后传递到的关键传动件,其承载负荷较大,且需一定的耐磨性;铸件材质执行ASTM536标准中80-55-06牌号;铸件内部不允许有气孔、砂眼、缩孔、疏松等缺陷; F8.8-28CASE差速器壳的毛坯外形见图1-1。铸件尺寸为¢185mm x 194mm,主要壁厚20mm,单重为8.2kg。

图1-1 差速器壳毛坯结构简图

从图中可以看出,该铸件内腔与外形均较复杂,而V法铸造工艺生产差速器壳在国内还是空白,因此生产中需要注意以下几主要问题:⑴铸件内腔形状复杂,需合理设计浇冒口方案,按同时凝固原则设计浇注系统的:铁水从薄处引入,采用石墨冷铁加大热节部位的冷却速度以消除其收缩缺陷;防止出现缩孔,缩松等缺陷;⑵采用V 法铸造工艺,在浇注时容易出现塌箱、粘砂等缺陷,需合理设计浇注系统,并严格控制浇注参数,保证球铁液在铸型内平稳充型;⑶铸件在尺寸精度及表面质量方面要求高,需加强工艺过程控制,避免粘砂、包砂;⑷差速器壳体件件小复杂生产中对涂料的性能要求较高。1.表面不能有色差;2.铸件不允许气孔、砂眼、疏松等缺陷;3.铸件非加工面粗糙度12.5um)

1.2 工艺设计

(1)分型面

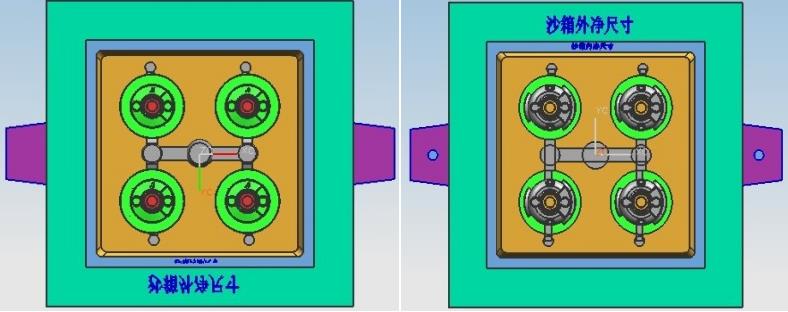

根据铸件结构特点及覆膜的工艺特性,在铸件法兰盘上进行分型;参看铸件模具二维如图1-2 所示。

图1-2 铸件模具二维图

图1-2 铸件模具二维图

(2)浇冒口系统

铸件一箱四件。采用开放式浇注系统;金属液在横浇道和内浇道内流速较慢,在进入型腔时流动平稳,对型腔冲击力小。采用中注式浇注系统,将内浇道开在分型面上,工艺简单,操作方面,适应铸件的大批量生产。浇注系统具体的设计方案:浇道截面比为F 直:F 横:F 内=1.0:1.25:1.35,各浇道尺寸为直浇道1 道,Ф32,总截面积为804mm2;横浇道2道,截面为梯形,上底22mm,下底26mm,高21mm,总截面积为1008mm2(直浇道位于横浇道中间,因此在计算截面积比时,横浇道应视为2 道);内浇道4 道,截面为梯形,上底25mm,下底29mm,高10mm,总截面积为1080mm2。铸件的热节主要分布在上下分型面连接处,针对热节我们采取安放石墨冷铁在热节点位置来防止缩孔、缩松和疏松缺陷的产生;另在四个铸件的液流末端各设置一个溢流冒口以作集渣、排气之用。浇冒口系统设计如图1-2 所示。

(3)砂芯

这个铸型共有4个砂芯,每件一个;仍全部采用覆膜砂芯。

1.3 造型及浇注

1.3.1试验用原辅材料和模具

a、薄膜——武汉恒德科技0.08mm 的V 法专用EVA薄膜;(封箱膜采用农用薄膜其厚度为:0.02mm)

b、涂料——三门峡阳光铸造V 法专用醇基涂料;(其性能密度:1.36-1.42g/cm3;悬浮性:95%;发气量:70-100ml/g;

c、干砂——山东威海70-140 目的优质海砂;

d、模具--造型模样以优质檀木为原料,全部采用数控铣加工而成。故其尺寸精度和位置精度得到保证,较一般木制模样的品质更优、使用寿命更长、覆膜效果更佳。

1.3.2造型

造型烘膜时需保证膜面受热均匀,在膜面呈镜面状时进行覆膜,覆膜的真空度保持在-0.025~-0.035Mpa。为减小球铁液对型腔的冲击,防止出现塌箱包砂,在下箱直浇道低开设合理的缓冲池来减弱铁水对铸型的冲击。上型应注意直浇道、排气冒口薄膜、胶带粘接和涂料厚度等的控制。试验时采用人工加砂造型方式,采用经过改进的Z148微震造型机来实现干砂的紧实,造型后干砂型表面的硬度达到90 以上。背膜覆好准备起膜前,要将砂箱四周的簿膜拉起,与背膜用磁铁压在砂箱外表面,用刀划破浇口,冒口处簿膜。整个过程的负压度应保持在(-0.030)-(-0.035)Mpa。

1.3.3铸件的浇注工艺参数:

浇注温度为1380-1420℃,浇注时的负压度(-0.035)~(-0.040)Mpa,浇注时间控制在15s-20s ,浇注的重量为35.6kg,铸件毛重4件×8.2kg/件=32.8 kg,工艺出品率为92.1%。

2. 铸件检测

2.1 外观质量对比

通过与树脂砂造型生产的差速器壳铸件比较可以看出,采用V 法工艺生产出的铸件,其表面质量相比于树脂砂工艺得到了明显提高。其铸件非加工面小于粗糙度12.5um;达到客户要求:

2.2破坏性检查情况(如图2-1所示)铸件毛坯中心线切割开;观察其内部组织致密没有任何气孔、砂眼、缩松、夹渣、缩孔等缺陷。

图2-1 铸件内部情况

2.3铸件加工

通过对差速器壳体机械加工产品各项指标符合图纸要求。如图:2-2出口差速器壳零件图。

图2-2 V 法造铸造差速器壳体零件

2.4尺寸精度对比

通过对 V 法产品的测量,长、宽尺寸精度为CT6~8 级,高度尺寸精度为CT9 级,相当于水玻璃熔模铸造CT7~9 的精度

2.5 成本比较

通过计算,V 法与树脂砂工艺相比,每吨产品其造型成本要降低约800元/吨。

3. 结论

按照以上工艺生产的差速器壳铸件外观光洁,表面美观,经破坏性检测以及超声波探伤检测内部无缩孔、缩松和疏松,同时铸件尺寸达到铸件图技术要求。采用新工艺后,表面质量提高,生产成本降低,得到了美国客户表扬和认可,同时也达到了工艺改进的目的。

参考文献:

[1] 谢一华、谢田、章舟编著, V 法铸造生产及应用实例.化学工业出版社.2009