包芯立浇工艺缸盖铸件气孔的防治研究

杭炯杞,刘轩麟,孙超,王春辉,周子涵,李仕杰

(东风锻造有限公司铸造一厂,湖北,十堰,442003)

摘要:针对某六缸气缸盖的包芯立浇铸造工艺,通过对砂芯发气量的控制,合理设计浇冒口系统、排气系统优化,优化砂芯芯头配合间隙,消除了铸造气孔缺陷,提高了铸件合格率。

关键词:缸盖铸件、立浇工艺、气孔、铸造缺陷。

1.前言

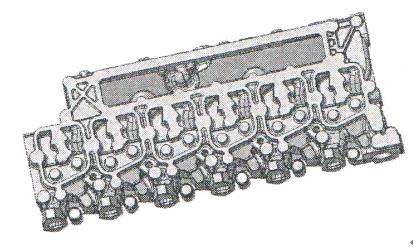

我厂生产的某六缸两阀气缸盖铸件,铸件质量75 kg,图1所示。

铸件材料牌号为HT300,化学成分为:w(C) 3. 1%3. 5%,w(Si )1. 7% 2.3%,w (Mn)≤0.8%,w (S) <0.15%, w (P) <0. 10%。

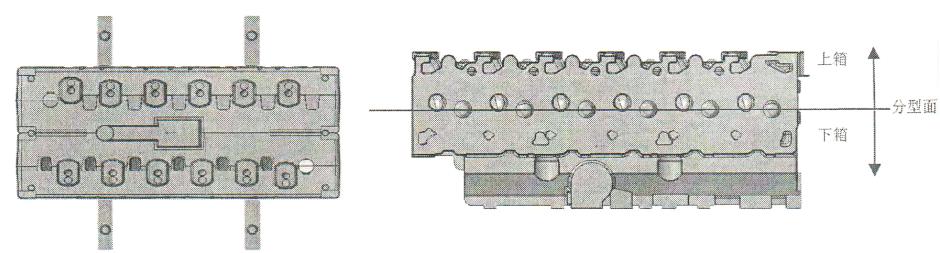

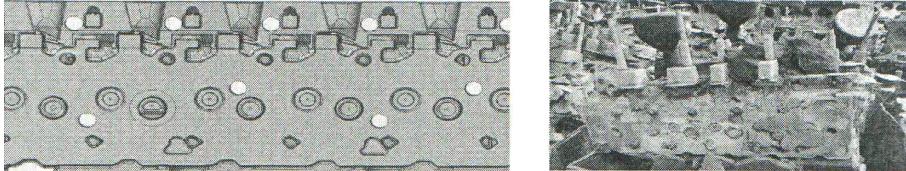

铸造生产工艺:包芯立浇工艺,HWS 潮模砂静压造型,一型两件。除水套芯覆膜砂外,其余砂芯均为三乙胺法冷芯工艺。中频感应电炉熔炼铁水,浇注温度控制1380 1420C,充型浇注时间为16-20 s。图2为该缸盖工艺布置示意图。

图1缸盖铸件

前期生产,该缸盖主要铸造缺陷为排气侧气孔,不良率时常波动,经过笔者公司CFT团队攻关,最终彻底解决了该缸盖气孔缺陷。

本文针对该缸盖气孔缺陷,进行了系统的成因分析,结合实际改进过程,总结出缸盖铸件气孔缺陷的改善对策及关键措施。

2.气孔产生部位及原因分析

2.1气孔缺陷的分布情况:

该缸盖自开发设计采用立浇工艺以来,铸件加工前后都存在气孔缺陷废品问题,气孔缺陷不良率在2%-20%间波动。经过对800件左右批量跟踪统计分析,发现气孔主要分布于缸盖浇注上箱最高位置排气管口一侧,相对厚大的搭子部位。

图2缸盖工艺布置示意图

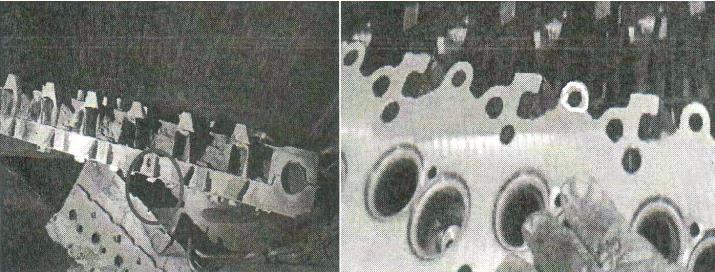

铸件毛坯表面气孔较大,落砂喷丸后便可发现;铸件加工后也许出现较小皮下气孔。具体气孔形态如下图

图3铸件气孔缺陷 图4加工后皮下气孔缺陷

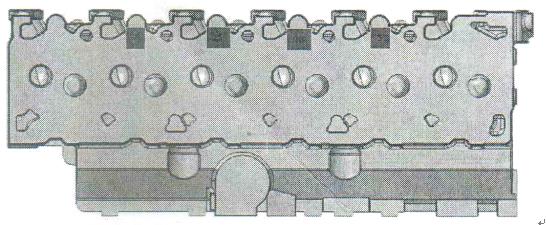

图5是气孔缺陷的位置分布图,缺陷主要集中于中间4个缸:

图5缺陷位置分布

2. 2铸件气孔的成因分析

发动机缸盖铸件由数量众多的砂芯所形成,由于铸件内腔结构复杂(铁水充型和排气比较困难)、覆膜砂水套芯的发气量大且集中、立浇底注的铁液上升路程长、上箱部位铁水温度偏低H有效静压头减小等综合因素,上箱最高点的铸件部位很容易产生侵入性气孔。

现有生产条件下,灰铸铁件反应性气孔与析出性气孔较为少见,多为侵入性气孔。铁液进入铸型后,铸型、砂芯、涂料、粘结剂等在高温金属液作用下分解或燃烧生成大量气体,充型过程中型腔内的气体压力不断增大。当界面上某点的气体压力P大丁该点金属液表面包括表面张力在内的反压力∑P(∑P=P静+P阻+P腔)时[1],气体就能进入铁液形成气孔。即当P气≥∑P时,就容易形成气孔缺陷。根据此缸盖的铸造工艺,我们初步分析认为产生侵入性气孔的原因如下。

(1)原材料发气量大,砂芯尤其是覆膜砂水套芯发气量大,增大P气。

(2)砂心烘干不良, 水分与铁液反应加剧气孔的产生,以及水分受剧热蒸发增大P气,一方面促进气体侵入型腔,另一方面,组合包型(心)工艺的型腔排气相对不畅。

(3)浇注温度过低或浇注速度过慢,上箱铸件项部铁水温度过低(首流冷铁水)、铁液粘度变大,不利于侵入型腔的气体排出。

(4)型、芯排气通道受阻,或排气通道密封不严,铁水钻入排气通道,堵

塞气体的排出,增大P气。

(5)浇注系统铁液静压力过小,不利于已经侵入铸件内部气泡的溢出。

3.气孔改善分析

3.1原材料发气量确认

缸盖浇注过程中发气主要来自于砂芯和涂料,尤其为覆膜砂水套发气量较大,在保证砂芯强度满足生产所需强度的前提下尽量减少。故对该缸盖使用发气较大的原材进行确认,冷芯树脂加入量单组分0. 6-0.65%,混碾均匀;水套覆膜砂1000度高温发气量<20%,灼烧减量<3%;涂料高温发气量30%左右。以上主要原材料发气量相关参数经与同行对比,均处于较低水平,故验证时未做考虑;

3.2砂芯混干不良确认

若砂芯未烘干,砂芯中水分过高,在高温铁液的热作用下气化,剧烈增大界

面上局部的气体压力P气,促使侵入性气孔的产生。浇注时铁液中的Fe与砂芯中H2O反应产生H2(Fe+H2O=FeO+H2),促使形成反应性气孔,并加大铁液氧化倾向。

工艺要求每批次砂芯混干出炉后均需拆开组合芯确认砂芯涂料堆积和烘干情况,团队成员多次现场抽查,砂芯均烘干良好。因此判断砂芯未烘干不是造成气孔产生原因。

3.3浇注温度及浇注速度确认

适当提高浇注温度并控制合理的浇注速度可以有效降低气孔发生的概率,常规灰俦铁缸盖初浇温度为(1400±10)℃。但提高浇注温度会带来能耗的提高及

其他一些负而的影响,如粘砂、缩松、渗漏、断芯等,根据康明斯缸盖产品结构特点及质量要求,浇注温度控制在1390~1430℃。为避免提高浇注温度带来的负面影响,合理的浇注速度,在减少浇注过程中温度的降低方面也非常关键。

我厂采用保温浇注炉浇注,浇注温度控制控制稳定在1400-1430℃。该铸件每型铁水200Kg,浇注速度16-18S,浇注充型平稳,故判定浇注温度及浇注速度不是气孔产生的原因。.

3. 4铁液压头确认

保证足移高的铁液压力P静。一方面型腔内部以及铁液内部的气体排出的动力均来自铁液的压力P静;另一方面,随着P静增大的同时也能遏制抵消一部分P气,阻止气体的侵入。因此铁液的压头不能过小。另浇注时浇口杯若出现未浇满的情况,也会致使铸件顶部有效静压头减小。

经确认该铸件最高点离砂胎背面高270mm,浇注落砂后浇口杯完整,故铁液压头不是造成气孔产生的原因。

3.5排气通道确认

排气包括型腔排气和砂芯排气两种形式。型腔排气在浇注过程中也较为重要,上箱高点且孤立、厚大的铸件部位,需增加型腔排气通道。通常对于远离浇注口的远端或者比较高的位置,应采用通气针/通气片和溢流冒口(压边冒口)等方式进行排气,溢流冒口既收集先期进入型腔的冷铁水,又有利于气体排出。

对于复杂的缸盖铸件,砂芯排气更为重要。考虑砂芯排气时,要充分利用砂芯的结构形状,形成一个顺畅的排气通道。水套砂芯的出砂孔(芯头),进(排)气道砂芯芯头,项盖芯、底座芯的厚大部位等,都要尽可能钻出排气通道,对于无法直接增加排气通道的铸件部位,也要设计通畅的“气路”通道,让砂芯/型腔产生的气体能及时排出。

砂芯排气通道,一定要做好封火措施避免铁液倒灌进入,否则不但会影响砂芯的排气,严重时还会引起浇注“呛火”,导致铁液氧化形成渣气孔等缺陷。

通过上述分析,跟踪观察浇注落砂后的浇冒系统状况,结合铸件产品结构特征,我们认为以下方面的工艺改进才是解决该缸盖铸件气孔问题的重点方向:

1、铸件排气侧搭子为上箱最高点且孤立,因受限于产品结构原因,原工艺未设置排气通道及溢流冒口(见图6) ;

2、砂芯虽设计有排气通道,但因配合间隙问题,部分砂芯芯头排气孔被铁水包裹堵塞导致无法排气(见图7) ;

图6孤立搭子示意图(无法加排气通道) 图7排气通道被堵塞

4.改善措施及效果

4.1对策实施

鉴于上述分析,实施了以下改普措施:

1、向用户申请基于铸造工艺性改善的局部结构更改(不影响产品加工和装配,得到用户同意):将孤立搭子改成方形,设置了溢流冒口(见图8)

2、减小和调整砂芯间的配合间隙,消除铁水渗透倒灌现象,解决了排气通道堵塞问题:(见图 9)

图8孤立搭子形状结构更改并增加溢流冒口 图9 减小砂芯配合间隙后落砂铸件

4.2改善结果

经上述相关生产过程管控及改善对策实施,该缸盖排气侧气孔问题得到有效改善,此处气孔比例由原来3%-20%降低至0. 3%以下。

5.结语

影响气孔形成的因素错综复杂,原辅材料、冶金因素的波动,特别是铸造工艺设计方面的不合理因素均会造成铸件气孔等缺陷,应根据实际情况采取针对性措施加以解决:

(1)降低原材料发气:在保证砂芯强度的前提下,尽量降低树脂加入量和发气,以及采用发气较低的涂料等;

(2)确保砂芯及涂料后烘干:制定合理的涂料/烘芯工艺和管控措施,确保砂芯烘干;

(3)设计合理浇注温度及浇注速度;

(4)确保排气通道排气顺畅:设计合理的型腔及砂芯排气通道,做好封火措施以确保排气通道通畅;

(5)确保铁水压头足够:造型工艺设计时确保铸件压头足够。

参考文献

[1] 黄志光.铸件内在缺陷分析与防止[M].北京:机械工业出版社,2011.

[2] 陈国桢.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.

[3] 王文清,李魁胜.铸造工艺学[M]. 北京:机械工业出版社,1998.

[4] 李连杰,韩振中.缸体缸盖气孔缺陷的产生及防止措施[J]. 现代铸铁,2010(z1) :

[5] 康宽滋、车用中小型发动机灰铸铁缸体缸盖铸件生产工艺(2) [J]. 现代铸铁,2007,

27(5):13-17.

[6] 周亘.防止铸铁件气孔和气缩孔的实践体会和认识[J]. 汽车铸造业,2011 (1): 46.

[7] 日本工学会.铸造缺陷及其对策[M].北京:机械工业出版社,2008: 65-67.